|

トップページ > 防錆防食事業 > 錆を考えよう > 金属の防錆方法 |

金属の防錆対策−塗装と亜鉛めっき−

金属製品の多くはそのままの状態ではすぐに錆びてしまうので、表面を防錆処理しています。

大きく分けると被膜型の塗装・ライニング、被膜+犠牲陽極型の亜鉛メッキの2通り方法があります。

代表的な2つの防錆方法の特徴を簡単に説明したいと思います。

あなたにあった対策はどちらでしょうか?

塗装・ライニングによる防錆方法 被膜型

![]() 空気

空気

![]() 水

水

![]() 塗装

塗装

![]()

![]() 金属

金属

![]() さび

さび

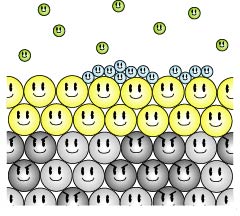

図4 塗装による被膜

図4 塗装による被膜

|

図4のように、塗装・ライニングは金属の表面を被膜する防錆方法です。錆の発生要素である水と空気を被膜のバリアで遮断することによって錆の発生を防ぎます。 |

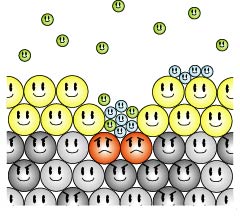

図5 塗装面にキズがついた場合

図5 塗装面にキズがついた場合

|

亜鉛メッキによる防錆対策 被膜+犠牲陽極型

![]() 空気

空気

![]() 水

水

![]() 亜鉛メッキ

亜鉛メッキ

![]()

![]() 金属

金属

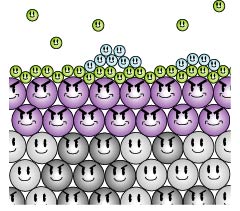

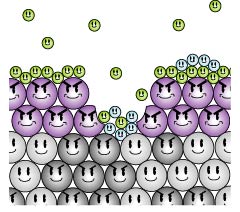

図6 亜鉛メッキによる被膜

図6 亜鉛メッキによる被膜

|

亜鉛メッキは被膜作用と犠牲陽極作用の2つの効果のある防錆方法です。亜鉛メッキの被膜は酸素と結びつくので層がち密であり、塗装等より高い効果が期待できます。(図6) |

図7 亜鉛メッキにキズがついた場合

図7 亜鉛メッキにキズがついた場合

|